Exposición

1 Historia

1965-1983

50 AÑOS DE COMPROMISO

La historia de Gonvarri Burgos es la historia de un proyecto en común, reflejo de 50 años de compromiso de muchas personas por llevar adelante la industrialización del tratamiento del acero que ideó Francisco Riberas.

Comenzó su andadura empresarial en Madrid en 1958 y en septiembre de 1966 constituyó Gonvarri Industrial SA. Adquirió una parcela en el Polígono de Gamonal y en mayo de 1967 comenzó a funcionar la primera línea de corte.

Así comenzó la historia de esta fábrica, que refleja el valor de una aventura empresarial familiar y la relevancia del trabajo, pero también de la honestidad, el tesón y la humildad, principales valores de referencia de su fundador.

“Un empresario debe tener fuerzas para impulsar ideas y tener continuidad en los proyectos […] Yo me inicié en los negocios para crear, para desarrollar mis ideas”

“Lo importante es la gente, es lo que hace fuertes a las empresas. […] Nadie desaparece del todo si ha sabido imprimir buenas huellas en el recuerdo”.

Francisco Riberas Pampliega

LA HISTORIA DE GONVARRI COMENZÓ… INNOVANDO

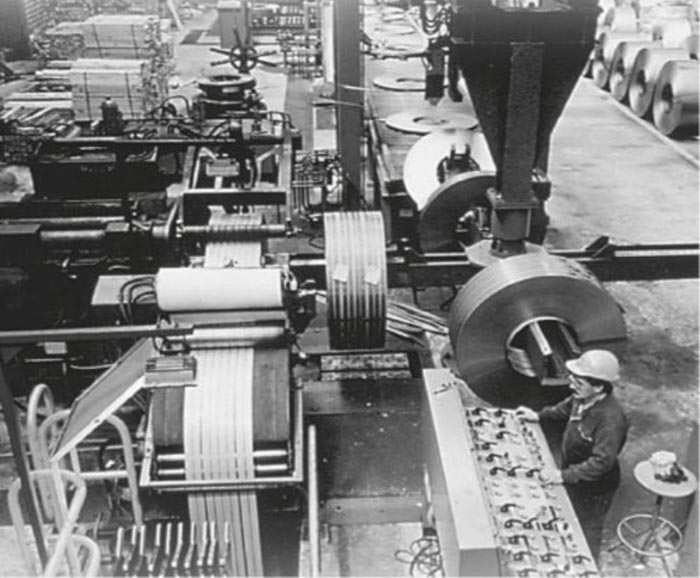

El secreto de los grandes proyectos industriales se encuentra en adelantarse a su tiempo, en hacer reales ideas que parecen imposibles. La historia de Gonvarri comenzó así, innovando, haciendo realidad una instalación que no existía en España, pero que Francisco Riberas tenía en su cabeza. Él planteó la construcción de una máquina de corte mixto, longitudinal y transversal, y encargó su construcción a la empresa francesa Stamco-Comec en mayo de 1965. Dos años después, la línea de corte 1 comenzó a operar con éxito en Burgos y se confirmó su capacidad visionaria. Era el origen de un gran proyecto, una historia surgida de una idea que ha perdurado más de 50 años.

LAS DÉCADAS DEL CRECIMIENTO. INDUSTRIALIZAR EL CORTE DEL ACERO.

A partir de aquella máquina, a lo largo de los años 60 y 70, Gonvarri desarrolló una fábrica pionera en España, mediante el corte industrial del acero con servicios a medida a los clientes. La planta creció rápidamente con nuevas líneas de corte longitudinal y transversal y se pasó de 3.500 m2 a cerca de 50.000 m2 en apenas 10 años. Se realizaron fuertes inversiones y se incrementó la producción, lo que permitió a Gonvarri llegar al comienzo de la década de 1980 como una de las principales fábricas del sector (100 empleos y más de 120.000 Tm de acero procesado).

LOS NUEVOS PROCESOS Y LA APUESTA DEFINITIVA POR EL SECTOR DEL AUTOMÓVIL.

En el año 1984 se instaló el tren de laminación; en 1986 la línea de decapado, los hornos de recocido y el “Skin-pass”; y en los años 90 las líneas de prensas, para la producción de piezas a medida para el sector del automóvil (corte de silueta). Era una nueva etapa en la que se consiguió la secuencia completa de procesado de las bobinas (decapado, laminado, recocido y corte). Se realizó un gran esfuerzo en modernizar y sustituir las antiguas líneas, la fábrica sufrió nuevas ampliaciones, incrementó su capacidad hasta las 400.000 Tm y se llegó a los 350 empleados.

2000-2017

MEJORAS TECNOLÓGICAS, NUEVAS INVERSIONES Y ADAPTACIÓN A LOS MERCADOS

En los últimos años, la evolución de la empresa ha estado marcada por su adaptación a los mercados, sus esfuerzos en mejoras tecnológicas, seguridad, incremento de productividad, racionalización de procesos y calidad. Desde 2003 se desarrolla un ambicioso plan de inversiones, en 2008 se instala el primer robot y en 2016 se culmina la inversión en una nueva prensa de corte (Prensa 04). De este modo Gonvarri Burgos se ha situado de nuevo a la vanguardia tecnológica y hoy, como entonces, hace cincuenta años, la empresa sigue innovando en su apuesta por permanecer a la cabeza de los centros de servicio del acero a nivel mundial.

LA FAMILIA GONVARRI. LA ILUSIÓN Y EL COMPROMISO CON UN PROYECTO EN COMÚN.

Francisco Riberas se rodeó desde el inicio de su aventura en Burgos de tres perfiles humanos, que él mismo describió claramente: personas de su entorno familiar y confianza, técnicos y personal experimentado en el sector del acero y trabajadores y operarios cualificados. Posiblemente este ha sido uno de los secretos del éxito empresarial de Gonvarri: haber sabido conjugar estas tres facetas, implicando realmente a las personas.

En las dos últimas décadas, el relevo generacional en la empresa se ha materializado en la figura de sus dos hijos, Francisco y Jon, que han recogido su testigo y, sobre la base de esta trayectoria histórica, han fortalecido el proyecto de la compañía y lideran una sólida estrategia de futuro basada en una visión global.

2 EN CIFRAS ANUALES, ¿CÓMO LO HACEMOS?

CIFRAS

500.000 tm de acero

19.000.000 de piezas

8.000 vagones de ferrocarril

20.000camiones

100.000 TM en stock

250 empleados

+150 indirectos

VALOR

EL VALOR AÑADIDO DE NUESTRO PROCESO PRODUCTIVO

Desde 1967, en la fábrica de Gonvarri Burgos se aporta al acero el valor añadido necesario para obtener piezas en diversos formatos según las necesidades del cliente. El trabajo, la experiencia, la investigación y la innovación constante nos han permitido generar una secuencia completa de procesos en su tratamiento.

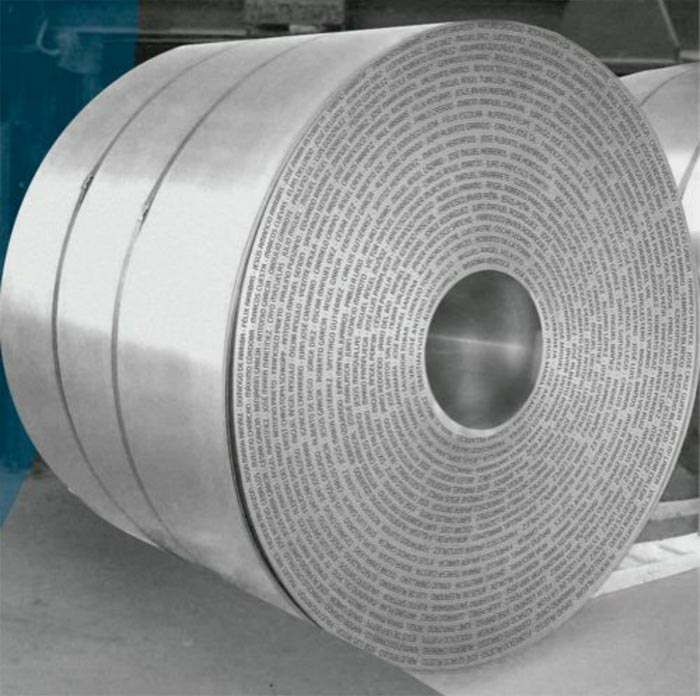

1 LLEGADA DE LA MATERIA PRIMA

El acero llega a la planta en bobinas de grandes dimensiones (de entre 8 y 30 Toneladas de peso) que son transportadas en ferrocarril. Estas bobinas se descargan, se almacenan y se preparan para su tratamiento y transformación.

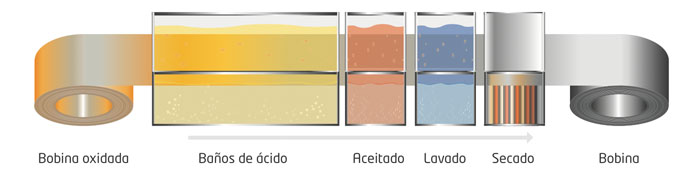

2 TRATAMIENTO DE DECAPADO

Consiste en eliminar la película de óxidos metálicos que se encuentra adherida a la superficie del acero. Se consigue introduciendo el metal oxidado en ácido clorhídrico, aplicándole un lavado con agua desmineralizada y realizando un secado mediante aire caliente. A continuación, el acero puede introducirse en una aceitadora electroestática para evitar que se oxide en los procesos de transporte.

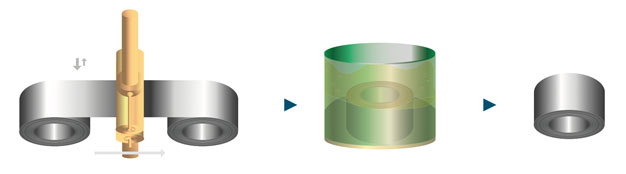

3 TRATAMIENTO DE LAMINADO Y RECOCIDO

El acero se trata para reducir en frío el espesor de la banda de la bobina y cambiar sus propiedades de resistencia y dureza. En el laminado se modifica la microestructura del acero, por lo que es necesario realizar el proceso de recocido, para restablecer sus propiedades de maleabilidad y de ductilidad. Se aplica también el “Skinpass”, un proceso específico de laminado que mejora la gama y la calidad de los productos.

4 PROCESO DE CORTE

Una vez tratado el acero, se somete a las bobinas a procesos de corte mediante los que se obtienen las piezas en distintos formatos planos.

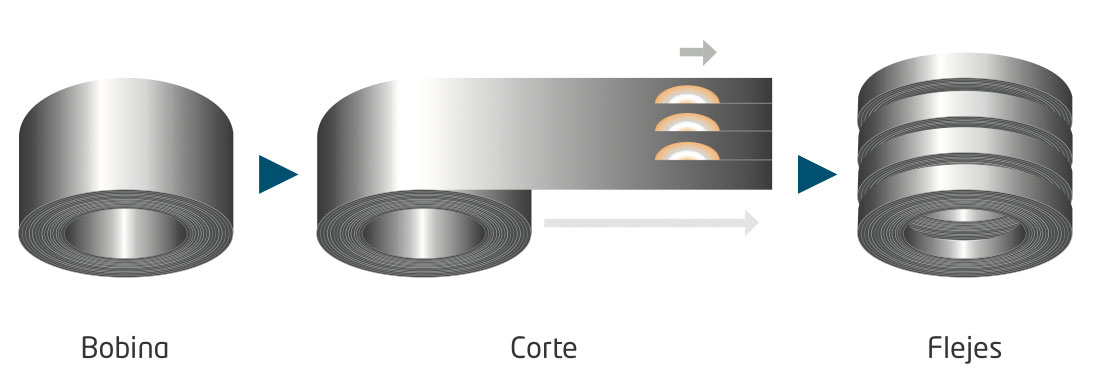

Corte Longitudinal

Se cortan las bobinas de un determinado ancho para obtener otras de ancho inferior (flejes). La anchura de estos rollos viene determinada por la posición de las cuchillas que realizan el corte.

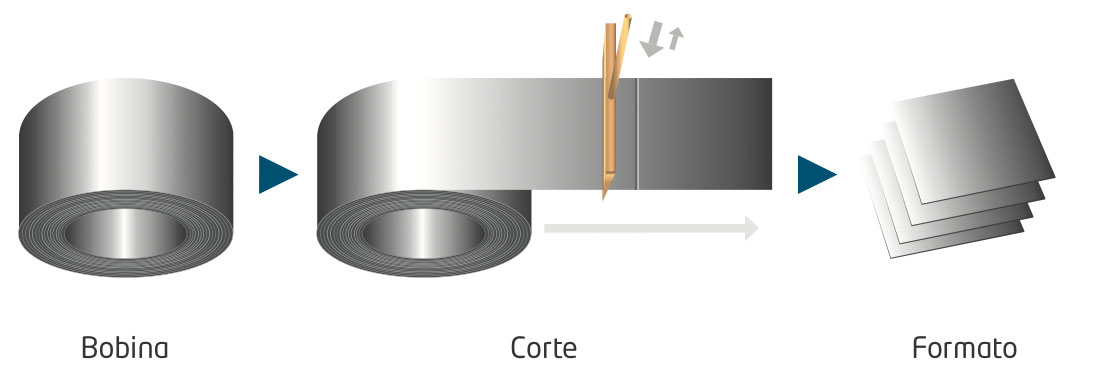

Corte Transversal

Se cortan las bobinas para obtener formatos planos rectangulares y se apilan en paquetes fácilmente manipulables y transportables. Se pueden utilizar cizallas oscilantes y rotativas que permiten variar el ángulo de corte y obtener otros formatos (corte trapecio).

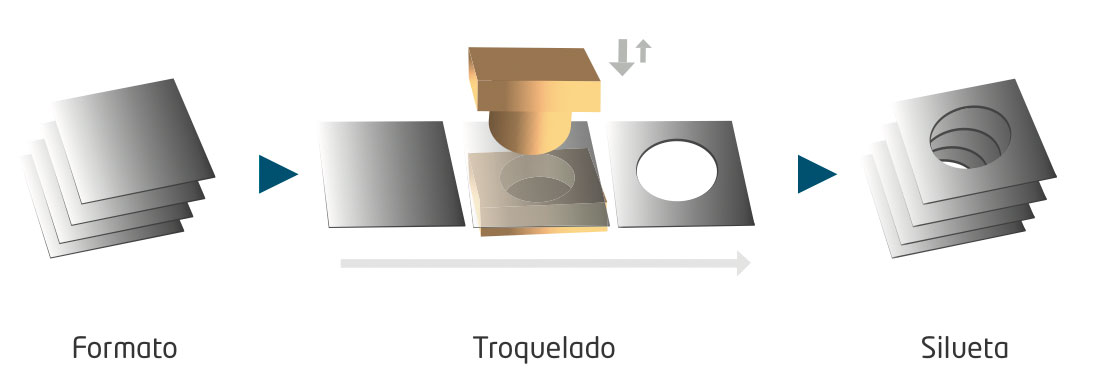

Corte de Silueta

Se cortan las bobinas para obtener formas irregulares específicas para los diferentes modelos de automóvil. Estas formas se consiguen gracias a troqueles que proporcionan los clientes y se montan en nuestras propias prensas.

ACERO

¿CON QUÉ TRABAJAMOS? NUESTRA MATERIA PRIMA PRINCIPAL: EL ACERO

El acero es un material compuesto por una aleación de metal de hierro con otros componentes, como el carbono o el silicio, que le otorgan, según su proporción y tratamiento, unas condiciones de elasticidad, dureza o resistencia. La transformación del acero constituye un proceso industrial muy importante para la sociedad, pues permite generar piezas para múltiples productos (automoción, seguridad vial, energía, almacenaje, industria, electrodomésticos, etc.) En Gonvarri Burgos procesamos diferentes tipos de acero y aluminio:

Chapa laminada en caliente.

Se denomina “chapa negra”. Obtenida por reducción de espesor (tren de laminación en caliente).

Chapa laminada en caliente decapada.

Chapa negra sometida a eliminación del óxido superficial mediante inmersión en ácido clorhídrico.

Chapa laminada en caliente lagrimada

Obtenida por reducción de espesor (tren de laminación en caliente) con cilindros grabados.

Chapa laminada en caliente estriada

Obtenida por reducción de espesor (tren de laminación en caliente) con cilindros grabados en estría.

Chapa laminada en frío

Obtenida por reducción de espesor (tren de laminación en frío) a partir de acero laminado en caliente y decapado.

Chapa electrocincada

Producto laminado en frío y protegido contra la oxidación por una capa de zinc depositada por vía electrolítica.

Chapa galvanizada

Producto laminado en frío y protegido contra la oxidación por una capa de zinc depositada por inmersión en baño de zinc fundido.

Chapa galvanizada. Aleación Zn-Al

Laminada en frío y protegida contra oxidación por capa de aleación Zinc – 5% de aluminio (inmersión caliente).

Chapa galvanizada. Aleación Zn-Mg

Laminada en frío y protegida contra oxidación por capa de aleación Zn 93,5%-Al 3,5% -Mg 3 % (inmersión caliente).

Chapa galvanizada. Aleación Al-Si

Laminada en frío y protegida contra oxidación por capa de aleación de Aluminio-Silicio (inmersión caliente).

Chapa galvanizada. Prelacada

Laminada en frío y protegida mediante un proceso de galvanizado. Incluye protección de recubrimiento de pintura.

Aluminio

Producto de aluminio laminado en plano. Se presenta en estado puro o ligeramente aleado para modificar sus características.

3 DESDE BURGOS AL MUNDO

Desde que en 1967 se iniciara la actividad de Gonvarri Burgos en esta fábrica, la empresa ha seguido un camino de constante desarrollo, mejora y ampliación de sus procesos productivos y ha desplegado su presencia en mercados y localizaciones internacionales.

Desde Burgos al mundo, en cinco décadas se ha extendido la huella de Gonvarri por todo el planeta y actualmente el legado del proyecto iniciado por Francisco Riberas alcanza las 140 plantas industriales en 23 países (más de 42.000 empleados)

“Pensé en Burgos porque allí no había nada y era territorio equidistante entre las grandes rutas de la industria siderúrgica del norte, Asturias y Vizcaya, y las áreas del desarrollo. Era una zona muy interesante y, además, como razón sentimental, porque es mi tierra”.

Francisco Riberas Pampliega

LAS CLAVES DE GONVARRI

- Gran equipo humano

- Empresa con historia y tradición

- Trayectoria ética y comprometida con la sociedad

- Cultura corporativa propia basada en los valores del proyecto

- Orientación al servicio a medida del cliente

- Alto valor añadido: seguridad y calidad de los procesos

- Adaptación permanente a los entornos y los mercados

- Compromiso son la sostenibilidad t el respeto al medio ambiente

- Procesos de alto nivel tecnológico e innovación contante

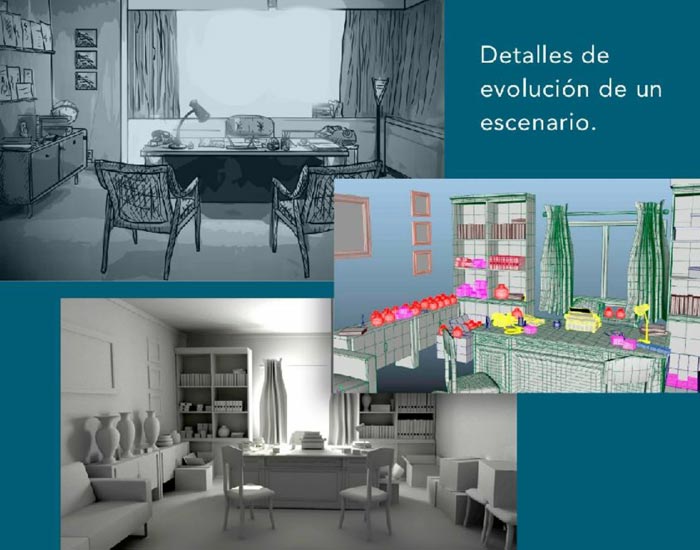

4 MAQUETA Y REALIDAD VIRTUAL GONVARRI BURGOS

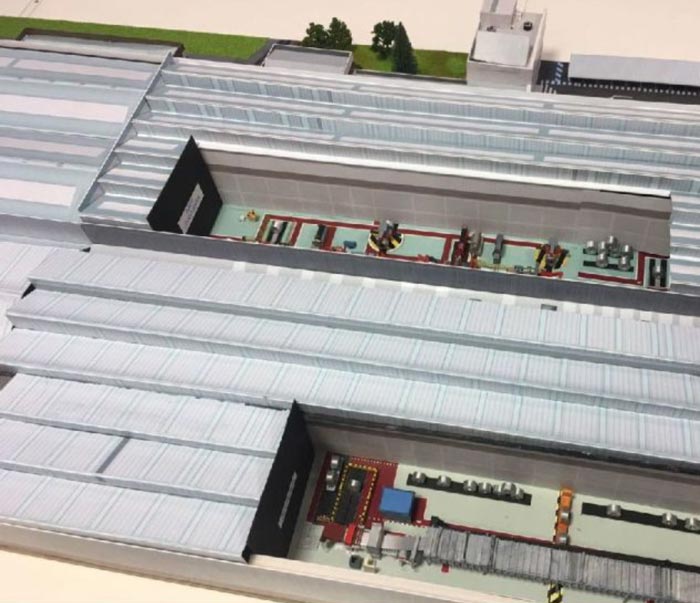

1. MAQUETA

Para el sector Gonvarry Hoy, se planeó la instalación de una maqueta de gran formato sobre la que se realizará una proyección de videomapping.

Esta maqueta ha sido realizada con un proceso sistemático en el que se han mezclado las más nuevas tecnologías con la artesanía. Las piezas exteriores fueron diseñadas digitalmente a partir de fotografías y planos de la planta, y fueron impresas en PVC y cortadas con una fresadora. Las máquinas interiores fueron diseñadas en 3D e impresas en 3D con nylon, para posteriormente ser policromadas artesanalmente.

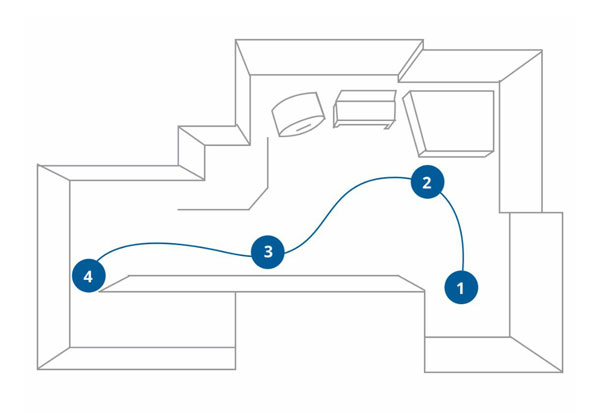

2. REALIDAD VIRTUAL

La aplicación de realidad virtual de la exposición se planteó como un recorrido emotivo por la historia y evolución de Gonvarri en la que, como complemento al resto de la exposición, los usuarios serían protagonistas de la historia y se recrearían espacios que han desaparecido o han cambiado mucho con el tiempo.